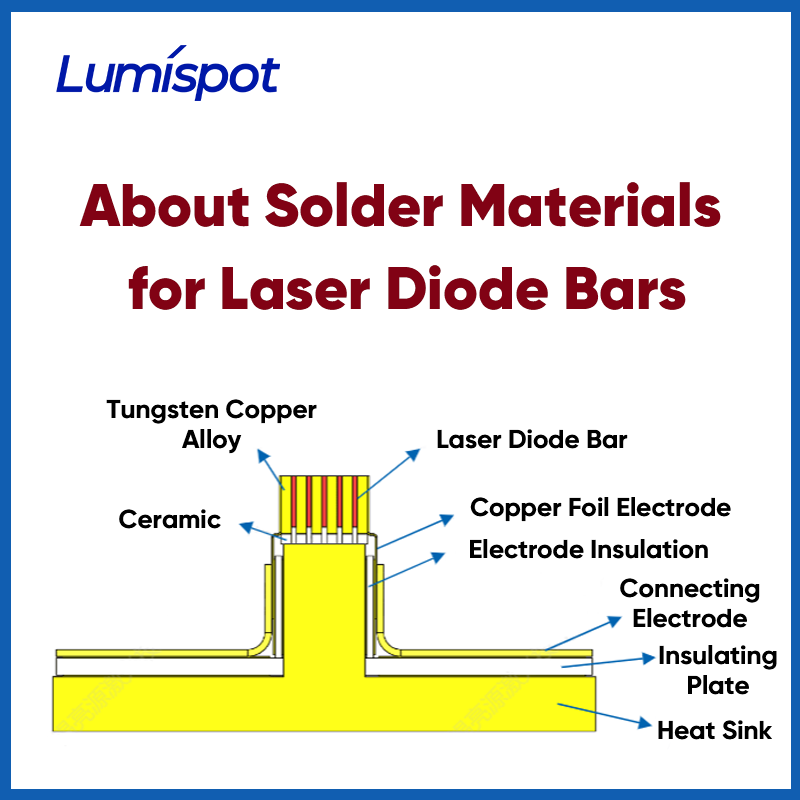

A nagy teljesítményű félvezető lézerek tervezése és gyártása során a lézerdióda rudak a fénykibocsátó egységek központi elemei. Teljesítményük nemcsak a lézerchipek belső minőségétől függ, hanem nagymértékben a csomagolási folyamattól is. A csomagolásban részt vevő különféle alkatrészek közül a forrasztóanyagok létfontosságú szerepet játszanak, mint a chip és a hűtőborda közötti termikus és elektromos interfész.

1. A forrasztóanyag szerepe a lézerdióda rudakban

A lézerdióda rudak jellemzően több emittert integrálnak, ami nagy teljesítménysűrűséget és szigorú hőkezelési követelményeket eredményez. A hatékony hőelvezetés és a szerkezeti stabilitás elérése érdekében a forrasztóanyagoknak a következő kritériumoknak kell megfelelniük:

① Magas hővezető képesség:

Biztosítja a hatékony hőátadást a lézerchipről.

② Jó nedvesíthetőség:

Szoros kötést biztosít a chip és az aljzat között.

③ Megfelelő olvadáspont:

Megakadályozza az újrafolyást vagy a lebomlást a későbbi feldolgozás vagy művelet során.

④ Kompatibilis hőtágulási együttható (CTE):

Minimalizálja a chipre ható hőterhelést.

5. Kiváló fáradási ellenállás:

Meghosszabbítja a készülék élettartamát.

2. A lézerrúd csomagolásához használt forrasztóanyagok gyakori típusai

A lézerdióda rudak csomagolásában általában a következő három fő forrasztóanyag-típust használják:

①Arany-ón ötvözet (AuSn)

Tulajdonságok:

80Au/20Sn eutektikus összetétel, 280°C olvadásponttal; magas hővezető képesség és mechanikai szilárdság.

Előnyök:

Kiváló magas hőmérsékleti stabilitás, hosszú hőfáradási élettartam, szerves szennyeződésektől mentes, nagy megbízhatóság

Alkalmazások:

Katonai, repülőgépipari és csúcskategóriás ipari lézerrendszerek.

②Tiszta indium (In)

Tulajdonságok:

Olvadáspontja 157°C; puha és könnyen formálható.

Előnyök:

Kiváló hőciklus-teljesítmény, alacsony feszültség a chipen, ideális törékeny szerkezetek védelmére, alkalmas alacsony hőmérsékletű kötési követelményekhez

Korlátozások:

Oxidációra hajlamos; feldolgozás közben inert atmoszférát igényel, alacsonyabb mechanikai szilárdságú; nem ideális nagy terhelésű alkalmazásokhoz

③Kompozit forrasztórendszerek (pl. AuSn + In)

Szerkezet:

Az AuSn-t jellemzően a chip alatt használják a robusztus rögzítés érdekében, míg az In-t a tetejére viszik fel a fokozott hőpufferelés érdekében.

Előnyök:

A nagyfokú megbízhatóságot feszültségmentesítéssel ötvözi, javítja a csomagolás általános tartósságát, és jól alkalmazkodik a változatos működési környezetekhez.

3. A forrasztási minőség hatása az eszköz teljesítményére

A forrasztóanyag kiválasztása és a folyamatvezérlés jelentősen befolyásolja a lézereszközök elektrooptikai teljesítményét és hosszú távú stabilitását:

| Forrasztási tényező | Hatás az eszközre |

| Forrasztóréteg egyenletessége | Befolyásolja a hőeloszlást és az optikai teljesítmény állandóságát |

| Üresedési arány | A nagyobb üregméret fokozott hőállóságot és lokális túlmelegedést eredményez |

| Ötvözet tisztasága | Befolyásolja az olvadási stabilitást és az intermetallikus diffúziót |

| Határfelületi nedvesíthetőség | Meghatározza a kötési szilárdságot és a határfelület hővezető képességét |

Nagy teljesítményű folyamatos működés esetén a forrasztásban bekövetkező apró hibák is túlmelegedést okozhatnak, ami teljesítményromlást vagy eszközhibát okozhat. Ezért a kiváló minőségű forrasztóanyag kiválasztása és a precíz forrasztási folyamatok alkalmazása alapvető fontosságú a nagy megbízhatóságú lézeres tokozás eléréséhez.

4. Jövőbeli trendek és fejlődés

Ahogy a lézertechnológiák egyre inkább elterjednek az ipari feldolgozás, az orvosi sebészet, a LiDAR és más területek iránt, a lézercsomagoláshoz használt forrasztóanyagok a következő irányokban fejlődnek:

①Alacsony hőmérsékletű forrasztás:

Hőérzékeny anyagokkal való integrációhoz

②Ólommentes forrasztóanyag:

RoHS és egyéb környezetvédelmi előírásoknak való megfelelés érdekében

③Nagy teljesítményű hővezető anyagok (TIM):

A hőállóság további csökkentése érdekében

④Mikroforrasztási technológiák:

A miniatürizálás és a nagy sűrűségű integráció támogatása érdekében

5. Következtetés

Bár térfogatuk kis, a forrasztóanyagok a kritikus csatlakozók, amelyek biztosítják a nagy teljesítményű lézereszközök teljesítményét és megbízhatóságát. A lézerdióda rudak csomagolásánál a megfelelő forrasztóanyag kiválasztása és a kötési folyamat optimalizálása elengedhetetlen a hosszú távú stabil működés eléréséhez.

6. Rólunk

A Lumispot elkötelezett amellett, hogy professzionális és megbízható lézerkomponenseket és tokozási megoldásokat biztosítson ügyfeleinek. A forrasztóanyag-kiválasztás, a hőkezelési tervezés és a megbízhatóság értékelése terén szerzett széleskörű tapasztalattal hisszük, hogy minden apró részletre kiterjedő finomítás a kiválósághoz vezet. A nagy teljesítményű lézeres tokozási technológiával kapcsolatos további információkért forduljon hozzánk bizalommal.

Közzététel ideje: 2025. július 7.