Iratkozzon fel közösségi oldalainkra az azonnali posztokért

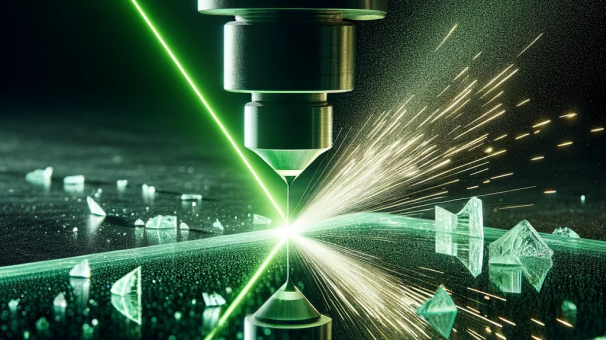

Bevezetés a lézeres megmunkálásba a gyártásban

A lézeres megmunkálási technológia gyors fejlődésen ment keresztül, és széles körben alkalmazzák számos területen, például a repülőgépiparban, az autóiparban, az elektronikában és egyebekben. Jelentős szerepet játszik a termékminőség, a munkatermelékenység és az automatizálás javításában, miközben csökkenti a szennyezést és az anyagfelhasználást (Gong, 2012).

Lézeres megmunkálás fém és nemfémes anyagokban

Az elmúlt évtizedben a lézeres megmunkálás elsődleges alkalmazási területe a fémes anyagok, többek között a vágás, hegesztés és plattírozás voltak. A terület azonban egyre inkább terjed a nemfémes anyagok, például a textíliák, az üveg, a műanyagok, a polimerek és a kerámiák felé is. Ezen anyagok mindegyike lehetőségeket nyit meg a különböző iparágakban, bár már rendelkeznek bevált feldolgozási technikákkal (Yumoto et al., 2017).

Kihívások és innovációk az üveg lézeres megmunkálásában

Az üveg, széleskörű alkalmazási lehetőségeivel olyan iparágakban, mint az autóipar, az építőipar és az elektronika, jelentős területet képvisel a lézeres megmunkálásnak. A hagyományos üvegvágási módszerek, amelyek keményfém vagy gyémánt szerszámokat alkalmaznak, alacsony hatékonysággal és durva élekkel rendelkeznek. Ezzel szemben a lézervágás hatékonyabb és pontosabb alternatívát kínál. Ez különösen szembetűnő az olyan iparágakban, mint az okostelefon-gyártás, ahol a lézervágást kameralencse-védőburkolatokhoz és nagyméretű kijelzőkhöz használják (Ding et al., 2019).

Nagy értékű üvegek lézeres megmunkálása

A különböző üvegtípusok, mint például az optikai üveg, a kvarcüveg és a zafírüveg, törékeny természetük miatt egyedi kihívásokat jelentenek. A fejlett lézertechnikák, mint például a femtoszekundumos lézeres maratás, azonban lehetővé tették ezen anyagok precíziós megmunkálását (Sun & Flores, 2010).

A hullámhossz hatása a lézertechnológiai folyamatokra

A lézer hullámhossza jelentősen befolyásolja a folyamatot, különösen olyan anyagok esetében, mint a szerkezeti acél. Az ultraibolya, látható, közeli és távoli infravörös tartományban kibocsátó lézereket elemezték az olvadás és párolgás kritikus teljesítménysűrűsége szempontjából (Lazov, Angelov és Teirumnieks, 2019).

Hullámhosszon alapuló változatos alkalmazások

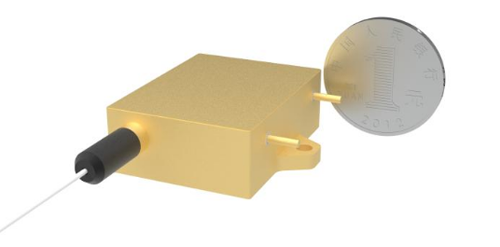

A lézer hullámhosszának megválasztása nem önkényes, hanem nagymértékben függ az anyag tulajdonságaitól és a kívánt eredménytől. Például az UV-lézerek (rövidebb hullámhosszal) kiválóan alkalmasak precíziós gravírozásra és mikromegmunkálásra, mivel finomabb részleteket tudnak előállítani. Ez ideálissá teszi őket a félvezető és a mikroelektronikai ipar számára. Ezzel szemben az infravörös lézerek hatékonyabbak vastagabb anyagok megmunkálására a mélyebb behatolási képességük miatt, így alkalmasak nehézipari alkalmazásokra. (Majumdar & Manna, 2013). Hasonlóképpen, a jellemzően 532 nm hullámhosszon működő zöld lézerek olyan alkalmazásokban találják meg a helyüket, amelyek nagy pontosságot és minimális hőhatást igényelnek. Különösen hatékonyak a mikroelektronikában olyan feladatokhoz, mint az áramköri mintázás, az orvosi alkalmazásokban olyan eljárásokhoz, mint a fotokoaguláció, valamint a megújuló energia szektorban a napelemgyártáshoz. A zöld lézerek egyedi hullámhossza alkalmassá teszi őket különféle anyagok, köztük műanyagok és fémek jelölésére és gravírozására is, ahol nagy kontraszt és minimális felületi károsodás szükséges. A zöld lézerek ezen alkalmazkodóképessége kiemeli a hullámhossz-választás fontosságát a lézertechnológiában, biztosítva az optimális eredményeket az adott anyagok és alkalmazások esetében.

A525 nm-es zöld lézeregy speciális lézertechnológia, amelyet az 525 nanométeres hullámhosszon kibocsátott, jellegzetes zöld fény jellemez. Az ezen a hullámhosszon működő zöld lézerek a retina fotokoagulációjában alkalmazhatók, ahol nagy teljesítményük és pontosságuk előnyös. Potenciálisan hasznosak az anyagmegmunkálásban is, különösen azokon a területeken, amelyek precíz és minimális hőhatású megmunkálást igényelnek..A c-síkú GaN szubsztráton lévő zöld lézerdiódák fejlesztése a hosszabb, 524–532 nm-es hullámhosszak felé jelentős előrelépést jelent a lézertechnológiában. Ez a fejlesztés kulcsfontosságú azoknál az alkalmazásoknál, amelyek speciális hullámhossz-karakterisztikát igényelnek.

Folyamatos hullámú és modellzárt lézerforrások

A lézeres adalékolású szelektív emitterű napelemek gyártásához folytonos hullámú (CW) és modellkapcsolt kvázi-CW lézerforrásokat használnak különböző hullámhosszakon, mint például a közeli infravörös (NIR) 1064 nm-en, a zöld (532 nm) és az ultraibolya (UV) 355 nm-en. A különböző hullámhosszak hatással vannak a gyártás alkalmazkodóképességére és hatékonyságára (Patel et al., 2011).

Excimer lézerek szélessávú résű anyagokhoz

Az UV hullámhosszon működő excimer lézerek alkalmasak széles tiltott sávú anyagok, például üveg és szénszálerősítésű polimer (CFRP) feldolgozására, nagy pontosságot és minimális hőhatást biztosítva (Kobayashi et al., 2017).

Nd:YAG lézerek ipari alkalmazásokhoz

Az Nd:YAG lézerek, hullámhossz-hangolási képességüknek köszönhetően, széles körben alkalmazhatók. Az 1064 nm-es és az 532 nm-es hullámhosszon való működésük rugalmasságot biztosít a különböző anyagok feldolgozásában. Például az 1064 nm-es hullámhossz ideális fémek mélygravírozásához, míg az 532 nm-es hullámhossz kiváló minőségű felületgravírozást biztosít műanyagokon és bevonatos fémeken (Moon et al., 1999).

→Kapcsolódó termékek:CW Diódával pumpált szilárdtest lézer 1064 nm hullámhosszal

Nagy teljesítményű szálas lézeres hegesztés

A fémek kulcslyuk lézeres hegesztéséhez közel 1000 nm hullámhosszú, jó nyalábminőségű és nagy teljesítményű lézereket használnak. Ezek a lézerek hatékonyan párologtatják és olvasztják az anyagokat, kiváló minőségű hegesztési varratokat hozva létre (Salminen, Piili és Purtonen, 2010).

A lézeres megmunkálás integrációja más technológiákkal

A lézeres megmunkálás más gyártási technológiákkal, például plattírozással és marással való integrálása hatékonyabb és sokoldalúbb gyártórendszerekhez vezetett. Ez az integráció különösen előnyös olyan iparágakban, mint a szerszám- és formagyártás, valamint a motorjavítás (Nowotny et al., 2010).

Lézeres megmunkálás az új területeken

A lézertechnológia alkalmazása kiterjed az olyan feltörekvő területekre is, mint a félvezető-, kijelző- és vékonyréteg-ipar, új képességeket kínálva, és javítva az anyagtulajdonságokat, a termék pontosságát és az eszközök teljesítményét (Hwang et al., 2022).

Jövőbeli trendek a lézeres megmunkálásban

A lézeres megmunkálási technológia jövőbeli fejlesztései az új gyártási technikákra, a termékminőség javítására, az integrált többanyagú komponensek tervezésére, valamint a gazdasági és eljárási előnyök fokozására összpontosítanak. Ez magában foglalja a szabályozott porozitású szerkezetek lézeres gyorsgyártását, a hibrid hegesztést és a fémlemezek lézeres profilvágását (Kukreja et al., 2013).

A lézeres megmunkálási technológia, sokrétű alkalmazási lehetőségeivel és folyamatos innovációival, alakítja a gyártás és az anyagfeldolgozás jövőjét. Sokoldalúsága és pontossága nélkülözhetetlen eszközzé teszi számos iparágban, feszegetve a hagyományos gyártási módszerek határait.

Lazov, L., Angelov, N. és Teirumnieks, E. (2019). MÓDSZER A KRITIKUS TELJESÍTMÉNY-SŰRŰSÉG ELŐZETES BECSLÉSÉRE LÉZERTECHNOLÓGIAI FOLYAMATOKBAN.KÖRNYEZET. TECHNOLÓGIÁK. ERŐFORRÁSOK. A Nemzetközi Tudományos és Gyakorlati Konferencia Kiadványa. Link

Patel, R., Wenham, S., Tjahjono, B., Hallam, B., Sugianto, A. és Bovatsek, J. (2011). Lézeres doppingolású szelektív emitteres napelemek nagysebességű gyártása 532 nm-es folytonos hullámú (CW) és modellzárolt kvázi-CW lézerforrások felhasználásával.Link

Kobayashi, M., Kakizaki, K., Oizumi, H., Mimura, T., Fujimoto, J. és Mizoguchi, H. (2017). DUV nagy teljesítményű lézerek üveg és CFRP feldolgozására.Link

Moon, H., Yi, J., Rhee, Y., Cha, B., Lee, J., és Kim, K.-S. (1999). Hatékony üregközi frekvenciakettőzés diffúz reflektor típusú diódás oldalpumpálású Nd:YAG lézerrel KTP kristály használatával.Link

Salminen, A., Piili, H., & Purtonen, T. (2010). A nagy teljesítményű szálas lézerhegesztés jellemzői.Gépészmérnökök Intézetének folyóirata, C. rész: Gépészmérnöki Tudományok folyóirata, 224, 1019–1029.Link

Majumdar, J., & Manna, I. (2013). Bevezetés a lézerrel segített anyaggyártásba.Link

Gong, S. (2012). Fejlett lézeres megmunkálási technológia vizsgálata és alkalmazásai.Link

Yumoto, J., Torizuka, K. és Kuroda, R. (2017). Lézeres anyagmegmunkálási tesztpad és adatbázis fejlesztése.A lézertechnika áttekintése, 45, 565–570.Link

Ding, Y., Xue, Y., Pang, J., Yang, L.-j. és Hong, M. (2019). A lézeres feldolgozás in-situ felügyeleti technológiája.SCIENTIA SINICA Physica, Mechanica & Astronomica. Link

Sun, H. és Flores, K. (2010). Lézerrel megmunkált Zr-alapú tömbi fémüveg mikroszerkezeti elemzése.Kohászati és anyagmozgalom A. Link

Nowotny, S., Muenster, R., Scharek, S. és Beyer, E. (2010). Integrált lézercella kombinált lézeres felrakáshoz és maráshoz.Összeszerelési automatizálás, 30(1), 36–38.Link

Kukreja, LM, Kaul, R., Paul, C., Ganesh, P. és Rao, BT (2013). Új lézeres anyagmegmunkálási technikák a jövő ipari alkalmazásaihoz.Link

Hwang, E., Choi, J. és Hong, S. (2022). Új lézerrel támogatott vákuumfolyamatok az ultraprecíziós, nagy hozamú gyártáshoz.Nanoskálájú. Link

Közzététel ideje: 2024. január 18.